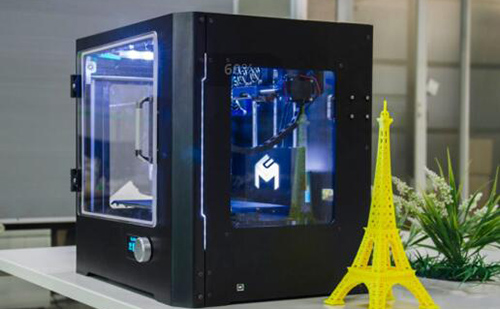

在中國制造2025推動下,,增材制造技術(shù)迎來高速發(fā)展期,,技術(shù)瓶頸不斷突破,市場空間巨大。它是通過CAD設(shè)計數(shù)據(jù)并采用材料逐層累加的方法制造實體零件的技術(shù),,相對于傳統(tǒng)的材料去除(切削加工)技術(shù),是一種“自下而上”的材料累加制造方法,。自20世紀(jì)80年代末,,增材制造技術(shù)逐步發(fā)展,期間也被稱為“材料累加制造”,、“快速原型”,、“分層制造”、“實體自由制造”,、“3D打印技術(shù)”等,。

增材制造技術(shù)不需要傳統(tǒng)的刀具、夾具及多道加工工序,,利用三維設(shè)計數(shù)據(jù)在一臺設(shè)備上可快速而精確地制造出任意復(fù)雜形狀的零件,,從而實現(xiàn)“自由制造”,解決許多過去難以制造的復(fù)雜結(jié)構(gòu)零件的成形,,并大大減少了加工工序,,縮短了加工周期。而且越是結(jié)構(gòu)復(fù)雜的產(chǎn)品,其制造的速度優(yōu)勢越明顯,。

真正快速的原型制造

近二十年來,,3D打印被用來把新部件或產(chǎn)品設(shè)計變成實物。這個過程常常被稱為快速原型制造,,但往往并不快,,服務(wù)提供商經(jīng)常需要一周或更多時間才能交付一件產(chǎn)品。但近期在自動化方面的突破在某些情況下實現(xiàn)了當(dāng)日生產(chǎn)和發(fā)貨,。這些變化正在劇烈打破設(shè)計循環(huán),。在原型制造階段經(jīng)過三四次設(shè)計修改原本耗時一個月,但現(xiàn)在只需要一周,。產(chǎn)品更快地進(jìn)入市場,,企業(yè)節(jié)省了大量的時間和金錢。

快速的設(shè)計迭代(實體產(chǎn)品的A/B測試)

3D打印已經(jīng)從原型制造擴大到第一輪生產(chǎn),,實現(xiàn)了真正的市場測試和快速的設(shè)計迭代,。以福特(Ford)為例。在該公司的大部分歷史中,,如果工程師想測試一款原型發(fā)動機,,他們就必須做出全新的模具。這個過程通常需要6個月時間,,花費數(shù)十萬美元?,F(xiàn)在,福特可以用3D打印來生產(chǎn)模具,,只需要4天,,成本僅為4,000美元,??紤]到時間和成本的大幅減少,福特最近決定不是為一款新車制造一款原型發(fā)動機,,而是同時測試多款原型發(fā)動機,。工程師們不再受到舊時工業(yè)過程的限制,能夠探索數(shù)十種設(shè)計變動并進(jìn)行嚴(yán)格測試,,改善發(fā)動機的性能,。

3D打印生產(chǎn)所取得的進(jìn)步最終將模糊原型和產(chǎn)品之間的界線。小公司將因為這項技術(shù)而受益匪淺,,不需要付出巨大的庫存費用就可以推出創(chuàng)新產(chǎn)品,。工業(yè)部件甚至消費品的多個版本可以在市場這個最終的焦點群體中接受使用測試。在數(shù)字世界里進(jìn)行的A/B測試現(xiàn)在可以在現(xiàn)實世界里進(jìn)行,。

小批量生產(chǎn)

按照傳統(tǒng)的生產(chǎn)過程,,在單個終端部件投入生產(chǎn)之前,,企業(yè)必須做出工具或模具。如果模具需要5萬美元,,每生產(chǎn)一個部件需要0.5美元,,那么第一個部件的成本高達(dá)50,000.5美元,!如果生產(chǎn)數(shù)百萬個部件,,那么這個問題就會迎刃而解,但如果你只生產(chǎn)500個呢,?3D打印沒有任何生產(chǎn)準(zhǔn)備成本。現(xiàn)在,,對于1,,000件以下的小批量生產(chǎn),大多數(shù)公司都會把3D打印視為節(jié)省成本的替代方法,??爝M(jìn)到必然發(fā)生和不那么遙遠(yuǎn)的未來,當(dāng)3D打印生產(chǎn)的代價下降95%或更多之時,,“中國制造”標(biāo)簽將成為收藏家的物品,。

大規(guī)模定制

以前,如果你想換掉你的膝蓋,,護(hù)士會拿著一個盒子直接走進(jìn)手術(shù)室,,醫(yī)生會從五個可能的膝蓋設(shè)計中挑選出他認(rèn)為與你的膝蓋最相像的那一個。如今,,你的膝蓋會被掃描,,然后打印出一個完美的復(fù)制品,準(zhǔn)備用于隨后的手術(shù),。這就是大規(guī)模定制的一個例子,。大規(guī)模定制是指大量生產(chǎn)一種產(chǎn)品,每個產(chǎn)品都是定制的,。隱適美(Invisalign)已經(jīng)建立了一項幾百萬美元的業(yè)務(wù),,用3D打印來生產(chǎn)牙齒矯正設(shè)備,每個矯正設(shè)備都是完全定制的?,F(xiàn)在幾乎每家公司都在探索如何利用產(chǎn)品定制來更好地服務(wù)客戶和提高利潤,。

虛擬庫存

制造企業(yè)在生產(chǎn)一款新產(chǎn)品時,通常也會生產(chǎn)大量的零部件備用,,以便滿足10年或更長時間的需求,。但持有庫存的代價很高。成本包括生產(chǎn)庫存的費用,、損失(零部件丟失或被偷),、廢棄,、倉儲費、保險費,、跟蹤和分配,。你公司的倉儲費是多少?每年有多少次需要那些零部件,?為什么不按需打印呢,?依靠3D打印生產(chǎn),你可以在你需要的時間和地點生產(chǎn)你需要的東西,。虛擬庫存能夠幫助每一家使用制造品的公司提高效率,。隨著虛擬庫存成為主流,全球各地的庫存將很快大幅減少,。

零部件長尾

3D打印不僅顛覆了形成多年庫存的最初幾個生產(chǎn)階段,,還從根本上改變了企業(yè)對產(chǎn)品生命周期結(jié)束的看法。現(xiàn)在,,一臺使用了10年,、機械運行正常但少了兩個架子或者一根密封條的冰箱很可能被當(dāng)成廢品處理。在服務(wù)了10年之后,,為這款冰箱生產(chǎn)的所有零部件都已耗盡,。制造商會認(rèn)為這款產(chǎn)品“已死”,不再提供維修服務(wù),。但依靠3D打印生產(chǎn),,你現(xiàn)在擁有了“零部件長尾”。只要保留數(shù)字設(shè)計文件,,你就能在需要時打印任何零部件,。仍然有用的老產(chǎn)品不會變成廢品,它們的生命期不會因為大規(guī)模生產(chǎn)的限制而被預(yù)先決定,?!伴L尾”從根本上改變了設(shè)計者和工程師思考和安排產(chǎn)品存續(xù)的方式。

生產(chǎn)創(chuàng)新復(fù)興

3D打印的進(jìn)入門檻更低,,并且使更為復(fù)雜和有用的物體成為可能,,這為產(chǎn)品創(chuàng)新開啟了一個新時代。設(shè)計可能性的大量涌現(xiàn)最終將促使現(xiàn)有公司反思他們手中的幾乎所有產(chǎn)品,。企業(yè)已經(jīng)在將傳統(tǒng)的生產(chǎn)方式替換成3D打印生產(chǎn),,以便利用其出色的設(shè)計能力和靈活的生產(chǎn)安排。通用電氣(GE)正在使用3D金屬打印機來為噴氣式發(fā)動機生產(chǎn)完全重新設(shè)計的燃料噴射系統(tǒng),,將零部件數(shù)量從21個減少到1個,,并包含了其他任何生產(chǎn)方法都不可能做出來的幾何形狀,從而極大地提高了效率,。隨著企業(yè)從重新設(shè)計現(xiàn)有產(chǎn)品擴大到創(chuàng)造如今不可想象的新產(chǎn)品,,這種創(chuàng)新復(fù)興只會越來越快,。

綜上所述,增材制造(3D打?。┘夹g(shù)為我國制造業(yè)發(fā)展和升級提供了歷史性機遇,。增材制造可以快速、高效地實現(xiàn)新產(chǎn)品物理原型的制造,,為產(chǎn)品研發(fā)提供快捷技術(shù)途徑,。該技術(shù)降低了制造業(yè)的資金和人員技術(shù)門檻,有助于催生小微制造服務(wù)業(yè),,有效提高就業(yè)水平,,有助于激活社會智慧和資金資源,實現(xiàn)制造業(yè)結(jié)構(gòu)調(diào)整,,促進(jìn)制造業(yè)由大變強,。

136-0043-0755

<pre id="pm7k4"><table id="pm7k4"></table></pre>