塑膠模具排位是一項綜合性很強的工作,,每個過程都要控制好,,特別是一些細節(jié)之處,,你必須對進膠方式,,分型面的設(shè)計和加工,,頂針的分布技巧,,產(chǎn)品外觀要求,,產(chǎn)品的一些常見的缺陷都很了解,,否則出來的質(zhì)量就無法達標(biāo)。

1,、當(dāng)你接到一個產(chǎn)品要進行模具設(shè)計時,,首先要考慮的是進膠位置和方式。

進膠又受到一模出幾穴和產(chǎn)品是不是外觀件的影響,。一出一的也有,,一般都是大件或形狀怪的;最好搞的就是一出二,這種排法最適合做大水口側(cè)進膠或潛水進膠;其次是一出四的一出四也就是兩個一出二加起來,,不過這要考慮流道的長度,,和度適當(dāng)不僅可以節(jié)省料還可以讓進膠順利;一出六一出八,一出十六等都可以說是一出四的演變,。

在設(shè)計流道時上一級流道要比下一級流道大25%,。另外如果產(chǎn)品是外觀件很多時間不能用大水口側(cè)進膠,這樣會損壞外觀,。這時多用點進膠和潛水在頂針上的做法,。但是潛水在頂針上的做法要小心有時產(chǎn)品的表面會沖花。

2,、分型面的設(shè)計,。

做分型面時第一就是要檢查倒扣問題。在做分型面時同時也要考慮結(jié)構(gòu),,結(jié)構(gòu)的強度和可行性以及分型面的好不好加工,,以及本廠的加工能力。盡量用平整的分型面少用曲面分型面,。

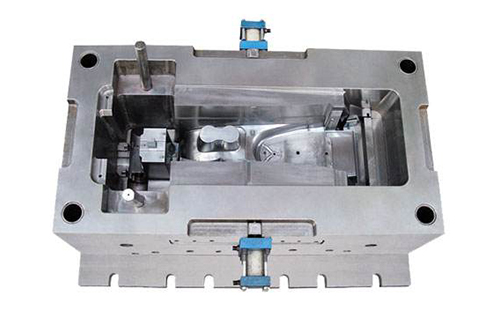

3,、以上這些你都確定好,就可以定模仁的大小,。這時把產(chǎn)品圖所要的視圖都做好,,一定是1:1的。然后復(fù)制一份并鏡像,,再乘以產(chǎn)品的縮水率,。

接下來我們就要用鏡像過并乘了縮水的圖來進行排位。我們以一出二來說明,,一出二的話兩個產(chǎn)品中間就會有一段流道,,那這個流道的長度如何確定呢,一般唧嘴在模胚的中心,,所以兩個產(chǎn)品之間的距離至少要放的下一個唧嘴并保證到膠位的鋼料的強度,。

如果唧嘴直徑是12,那兩個產(chǎn)品之間至少要有30MM.當(dāng)然這個也要看產(chǎn)品的大小和高度來決定,,最好保證兩個產(chǎn)品的中心距為整數(shù),。

兩個產(chǎn)品的中心定下來后,,就可以確定內(nèi)模的大小了。通常是產(chǎn)品的邊向外30MM就差不多了,,根據(jù)實際情況做一些細節(jié)的調(diào)整,。

內(nèi)模的大小主要和水路以及鎖內(nèi)模的螺絲有影響,,水路主要受產(chǎn)品的大小和頂針的分布影響,,頂針的分布是依據(jù)產(chǎn)品的。

這些都搞好了就是確定模胚的大小,,模胚的大小是內(nèi)模的大小加上50MM就差不多了,,但是還是要把模胚調(diào)出看一下才行,這個遵守一個原則,,就是內(nèi)模的邊到回針的邊至少要有10MM,,到頂針板的邊是正負5MM最佳。

4,、所有的大小都確定下來,,接下來就是細節(jié)性的工作了,完善模胚,,做內(nèi)模的排氣等,。

136-0043-0755